Synchronmotoren gehören wie der Asynchronmotor zu den Drehstrommotoren. Der wesentliche Unterschied zur Asynchronmaschine besteht darin, dass bei Synchronmotoren der Rotor (Läufer) immer synchron mit dem Drehfeld läuft. Da so nicht automatisch ein Erregerfeld entsteht, benötigen Synchronmotoren eine zusätzliche Erregung, die entweder über eine Erregerwicklung oder Permanentmagnete erfolgt. Synchronmotoren werden als Antrieb für Fahrzeuge, Schiffe, Züge und industrielle Anwendungen genutzt. Noch häufiger allerdings ist der Generatorbetrieb von Synchronmaschinen als Synchrongeneratoren in der Energiewirtschaft. Doch beginnen wir mit dem Aufbau der Synchronmaschine.

Eine Frage der Wicklungen: Synchronmotoren im Aufbau

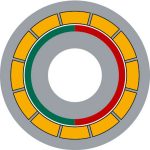

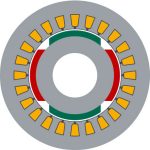

Synchronmotoren werden in verschiedenen Bauformen ausgeführt. Sie verfügen wie alle Drehstrommaschinen über Läufer und Stator. Dazu kommt die zusätzliche Erregung durch Erregerwicklung oder Permanentmagnete. Je nachdem, ob die Erregung im Rotor oder im Stator untergebracht ist, unterscheidet man Innenpolmaschinen und Außenpolmaschinen. Bei der Innenpolmaschine wird der Rotor, der die Erregung trägt, auch als Polrad bezeichnet. Innerhalb der Bauformen wird abhängig vom Läufer weiter in Vollpolläufer und Schenkelpolläufer differenziert.

Beim Schenkelpolläufer sind die Rotorwicklungen auf Schenkeln über den gesamten Rotorumfang verteilt. Synchronmotoren dieser Bauform haben einen großen Durchmesser bei geringer Baulänge und eignet sich für Drehzahlen bis 1000 min−1. Die Vollpolläufer werden demgegenüber bei hohen Drehzahlen eingesetzt. Sie weisen einen geringeren Durchmesser, dafür aber höhere Baulängen auf. Die Wicklungen sind in die Nuten im Rotor eingelegt und befestigt, um die hohen Fliehkräfte auf die Maschine unbeschadet zu überstehen.

Für noch höhere Drehzahlen haben sich mit bürstenlosen Gleichstrommotoren (BLDC) kleine permanenterregte Synchronmotoren (PMSM) als besonders kompakte und leistungsdichte Bauform der Synchronmaschine etabliert. Hier wird die Statorwicklung durch eine geeignete Schaltung so angesteuert, dass sie ein magnetisches Drehfeld erzeugt, das den Rotor mitzieht. Damit kommen wir zur Funktionsweise von Synchronmotoren.

Die Funktionsweise der Synchronmaschine

Abhängig von Motor- oder Generatorbetrieb unterscheidet sich die Funktionsweise der Synchronmaschine: Zunächst wird in beiden Fällen durch den Erregerstrom ein mit dem Rotor drehendes Magnetfeld erzeugt. Bei Synchronmotoren entsteht über die Statorwicklung ein zweites Drehfeld, mit dem der Läufer synchron mitrotiert. Bei Synchrongeneratoren und Turbogeneratoren induziert das Magnetfeld dagegen eine Spannung in die Ständerwicklung, die, sobald Strom fließt, ein Drehfeld entstehen lässt, das mit dem Magnetfeld des Läufers synchron läuft. Man sagt daher auch, dass im Generatorbetrieb der Läufer vor dem Drehfeld läuft, während er bei Synchronmotoren dem Drehfeld nachläuft.

Der Winkel, mit dem der Läufer dem Drehfeld vor- oder nachläuft, wird Polradwinkel genannt. Der Polradwinkel bestimmt das Drehmoment der Synchronmaschine. Für einen stabilen Betrieb darf der Polradwinkel nicht größer als 90° werden, da dann das maximale Drehmoment erreicht ist. Bei höherem Polradwinkel kippt die Synchronmaschine und bleibt stehen. Daher heißt das maximale Drehmoment auch Kippmoment.

Betreibt man eine Synchronmaschine ohne Drehmoment am Netz, wird sie zum Phasenschieber. Als Phasenschieber genutzte Synchronmotoren helfen, den Stromfluss zu regulieren, und kommen daher vor allem in Kraftwerken und Stromnetzen zum Einsatz. Werfen wir also einen Blick auf die Anwendung von Synchronmotoren und Synchrongeneratoren.

Vorteile und Anwendung

Große Synchrongeneratoren erreichen Wirkungsgrade von über 98% und zählen damit zu den effizientesten Energiewandlern überhaupt. Am häufigsten findet die Synchronmaschine daher Anwendung als Generator in Kraftwerken und Windkraftanlagen. Daneben werden Synchrongeneratoren zum Betrieb von Schienenfahrzeugen und Schiffsantrieben genutzt. Eine Sonderbauform kommt als Lichtmaschine im Kfz zum Einsatz.

Die Anwendung von Synchronmotoren variiert mit der Leistung. Synchronmotoren mit großer Leistung sind für Pumpen, Verdichter und Heavy-Duty-Anwendungen relevant. Im Bereich kleiner und mittlerer Leistungen werden hauptsächlich permanenterregte Synchronmotoren als Maschinen- und Fahrzeugantriebe genutzt, da sie verschleißärmer sind als Synchronmotoren mit Erregerwicklung und in der Regel kompakter als ein Asynchronmotor.

Einer der weiteren Vorteile von Synchronmotoren ist ihre konstante Betriebsfrequenz. Sie eignen sich daher optimal für Anwendungen, bei denen eine stabile, lastunabhängige Drehzahl gefordert ist. Im Hochfrequenz-Bereich empfehlen sich dabei vor allem bürstenlose PMSM/BLDC-Motoren. Ihr Anwendungsspektrum reicht von Antrieben für Festplattenlaufwerke über Stelleinrichtungen wie Servomotoren bis hin zu Antriebssystemen für Werkzeugmaschinen.

Als einer der führenden Hersteller anspruchsvoller Hochfrequenzantriebe weltweit bietet SycoTec industriellen Anwendern ein umfassendes Programm an Motorspindeln und Komponenten in PMSM/BLDC-Technologie. Alle Antriebe können präzise auf kundenspezifische Anforderungen zugeschnitten werden. Auch Sonderlösungen sind möglich.

Sie suchen Synchronmotoren für Hochfrequenzanwendungen, HF-Spindeln oder Bauteile für einen PMSM/BLDC-Motor? Dann sprechen Sie uns an. Gern beraten wir Sie zu unseren Produkten, Engineering- und Service-Leistungen von der Konstruktion bis zu Reparatur und Revision.

Sie erreichen die Techniker von SycoTec unter Telefon +49 7561 86-0 oder: industrial@sycotec.eu

Kontaktieren Sie uns! Wir sind gern für Sie da!

Weiterführende Links

Asynchronmotor: Aufbau, Funktionsweise, Vorteile

Frequenzumrichter für Hochfrequenzmotoren