Der Spindelmotor, auch Motorspindel genannt, ist eine wichtige Baugruppe vieler moderner Werkzeugmaschinen und Industrieroboter. Da der Motor die Spindel bei diesem Spindelantrieb direkt antreibt und kein Getriebe oder Keilriemen zur Übersetzung vorhanden ist, spricht man bei der Motorspindel auch von einem Direktantrieb. Wie genau der Spindelmotor funktioniert und welche Vorteile er als Spindelantrieb hat, erfahren Sie hier.

Aufbau und Funktion der Motorspindel

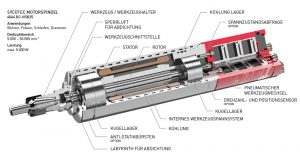

Ein Spindelmotor besteht aus verschiedenen Bauteilen. Der grundsätzliche Aufbau ist dabei von Hersteller zu Hersteller gleich. Wesentliche Bauteile der Motorspindel sind: Gehäuse, Spindel und Motor. Weitere Elemente umfassen: Spindellager, Werkzeugschnittstelle, Kühlung und Sensoren zur Überwachung der Funktion und Unterstützung der Steuerung.

Kompakte Bauweise als Hauptmerkmal

Ein wesentliches Merkmal von Motorspindeln ist ihre kompakte Bauform. Die Abmessungen sind in der Regel durch die Anwendung in Werkzeugmaschine, Bearbeitungszentrum oder Roboter vorgegeben. Motorspindeln für die Mikrozerspanung sind bereits ab einem Gehäusedurchmesser von 25 mm erhältlich. Motorspindeln für die Schwerzerspanung erreichen dagegen Gehäusedurchmesser bis zu 400 mm und mehr.

Die kompakte Bauweise verdanken Motorspindeln dem integrierten Elektromotor, der üblicherweise zwischen der vorderen und hinteren Lagerung eingebaut ist.

Antrieb durch Elektromotor

Durch den integrierten Elektromotor erfolgt der Spindelantrieb bei einer Motorspindel direkt. Das heißt: Drehzahl und Drehmoment von Motor und Spindel sind gleich. Durch den Direktantrieb können zahlreiche Nachteile wie Reibungsverluste, Bewegungsungenauigkeiten oder Verschleiß vermieden werden, wodurch die Motorspindel einen deutlich höheren Wirkungsgrad erreicht als etwa ein Riemenantrieb.

Grundsätzlich kann ein Spindelmotor mit Synchronmotor oder Asynchronmotor betrieben werden. Der Asynchronmotor gilt als Standard-Spindelantrieb, da er äußerst robust und einfach in der Handhabung ist. Asynchronmotoren erreichen bereits bei geringer Drehzahl ein hohes Drehmoment und bieten auch bei Drehzahlen über 60.000 U/min ausreichend Leistung.

Synchronmotoren haben dagegen den Vorteil, durch die Permanentmagnet-Technologie einen deutlich höheren Wirkungsgrad von nahezu 99% erreichen zu können. Dadurch reduziert sich die Wärmeentwicklung, während die Leistungsdichte steigt. Im Vergleich zur Asynchrontechnik kann durch den Einsatz von Synchronmotoren daher entweder bei gleicher Gehäusegröße ein etwa doppelt so starkes Motorelement integriert oder bei gleicher Motorleistung der Kühlaufwand massiv gesenkt werden.

Hohe Leistungsdichte erfordert Kühlung

Die hohe Leistungsdichte moderner Spindelmotoren macht bei vielen Anwendungen eine aktive Kühlung des Motors notwendig. Häufigste Technik ist hier die Wasserkühlung. Oft wird auch eine Luftkühlung verwendet oder es kommen andere Flüssigkeiten wie spezielle Öle als Kühlmittel vor. Die Kühlung ist wichtig, da sie die Betriebstemperatur im Spindelantrieb in einem konstant niedrigen und somit betriebssicheren Bereich hält. Sie erhöht dadurch sowohl die Lebensdauer der Motorspindel als auch die Bearbeitungsqualität.

Die Spindel im Spindelmotor

Neben Gehäuse und Motor gehört die Spindel zu den wichtigsten Komponenten im Spindelmotor. Dabei handelt es sich um eine rotierende Welle mit integrierter Schnittstelle, die je nach Anwendung werkzeug- oder werkstücktragend sein kann. Werkzeugtragende Motorspindeln finden typischerweise als Schleifspindel oder Frässpindel Verwendung. Der werkstücktragende Spindelmotor kommt dagegen eher in Drehmaschinen vor.

Für die Werkzeugaufnahme stehen verschiedene Standards, wie Spannzange oder Werkzeughaltersysteme (SK, HSK und Capto), zur Verfügung. Der Werkzeugwechsel erfolgt manuell oder – vor allem in Bearbeitungszentren und Roboter-Anwendungen – bevorzugt automatisch.

Außer der Aufnahme und Fixierung von Werkzeug oder Werkstück hat die Spindel im Spindelmotor eine Reihe technischer Anforderungen zu erfüllen. An erster Stelle steht dabei die Genauigkeit, wie sie z.B. in

- hoher statischer und dynamischer Steifigkeit,

- thermischer Stabilität und

- hoher Rundlaufgenauigkeit

zum Ausdruck kommt. Weiter werden von der Spindel eine schnelle Beschleunigung sowie eine hohe Drehzahlstabilität erwartet. Wenn Sie eine Motorspindel kaufen und als Spindelantrieb nutzen möchten, sollten Sie auf diese Faktoren besonderen Wert legen.

Spindellager sorgen für Stabilität

Ein weiterer wichtiger Punkt für die Funktion der Motorspindel ist das Spindellager. Das Lager sorgt für den optimalen Rundlauf der Spindel und ist dadurch maßgeblich für die Qualität der Bearbeitungsergebnisse verantwortlich. Es muss aus diesem Grund auch bei hohen radialen und axialen Kräften spielfrei arbeiten. In der praktischen Anwendung stehen verschiedene Spindellager zur Verfügung. Insbesondere im hohen Drehzahl-Bereich hat sich dabei das Hybridkugellager durchgesetzt, das mit Kugeln aus Keramik bestückt ist. Dadurch reduziert sich die Fliehkraft im Spindelmotor und die Rundlaufgenauigkeit wird erhöht. Die Schmierung der Spindellager erfolgt bei Motorspindeln mit kleinem Durchmesser lebensdauergeschmiert mit Fett und bei größeren Motorspindeln mit hohen Drehzahlen öl-luft- bzw. luft-öl-geschmiert.

Nutzen und Vorteile der Motorspindel

Nachdem wir Aufbau und Funktionsweise der Motorspindel näher betrachtet haben, liegen die Vorteile auf der Hand. Gegenüber dem konventionellen Riemenantrieb erfüllt der Spindelmotor Anforderungen, wie sie von einer modernen Werkzeugmaschine oder Roboter-Anwendung erwartet werden, deutlich besser. Wesentlicher Nutzen der Technologie sind:

- kürzere Bearbeitungszeiten

- höhere Werkstückgenauigkeit

- höhere Oberflächenqualität

- geringerer Wartungsbedarf

Dazu kommen Vorteile, die sich aus der geringen Massenträgheit der Motorspindel ergeben wie etwa die schnellere Beschleunigung oder das optimale Arbeiten mit hohen Drehzahlen. Neben der im Vergleich mit fremdangetriebenen Spindeln erhöhten Qualität ermöglicht der Spindelmotor somit auch eine Steigerung der Produktivität. Aus diesem Grund ist die Motorspindel heute immer häufiger in spanenden Werkzeugmaschinen als Schleifspindel, Frässpindel und mehr zu finden.

Sie interessieren sich für Motorspindeln oder suchen nach einer geeigneten HF-Spindel für Ihre Werkzeugmaschine oder Industrieroboter?

Das Spindel-Programm von SycoTec umfasst ein breites Spektrum an modernen, leistungsfähigen Spindelmotoren genau für Ihren Bedarf. Als einer der führenden Hersteller von Hochfrequenzspindeln weltweit beraten wir Sie kompetent rund um Themen wie Spindelantrieb, Spindelmotor und Spindel-Technologie. Reden wir über Ihr Projekt.

Sie erreichen die Spindel-Experten von SycoTec unter Telefon +49 7561 86-0 oder: industrial@sycotec.eu

Weiterführende Links

Spindelantrieb Frässpindel: Anwendung, Technologie, Hersteller

Die wichtigsten Arten von Elektromotoren im Überblick

Generator- und Motorkomponenten für Energie und Energierückgewinnung

Hochfrequenzspindeln in der Robotertechnik

HF-Spindeln im CNC- und Werkzeugmaschinenbau

Hochfrequenzspindel: Präzise Lösungen für Ihre Werkzeugmaschinen

Asynchronmotor: Aufbau, Funktionsweise, Vorteile

Synchronmotoren: Erklärung, Funktion, Anwendung